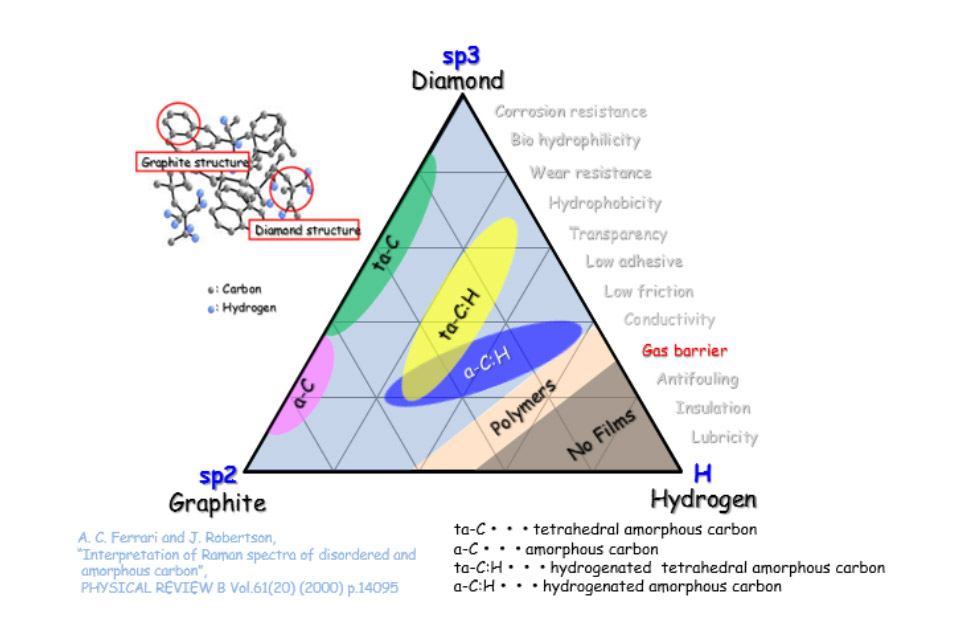

DLC(Diamond Like carbon)は歴史が古く、1970年代初頭にAisenbergとChabotにより発表されて以来、DLCはその定義も含めて多くの関心を集め、科学と技術の両面から大きな発展を遂げています。 その特徴はCVD法(化学気相析出法)やPVD法(物理気相析出法)等の薄膜形成プロセスにより、比較的容易に様々な材料にコーティングが可能で、かつ構造と物性が非常に多岐にわたる点にあります。また、含有水素量や添加元素(窒素、チタン、シリコン、フッ素、ボロン、タングステン等)を制御することにより、様々な材料特性の向上を図ることが出来ることから、工学的な応用を進めていく上で極めて潜在能力の高い材料になっています。近年では真空プラズマだけでなく、大気プラズマでも質の高いアモルファス化したカーボンを蒸着する技術が可能になってきています。

DLCコーティングの5つの特徴

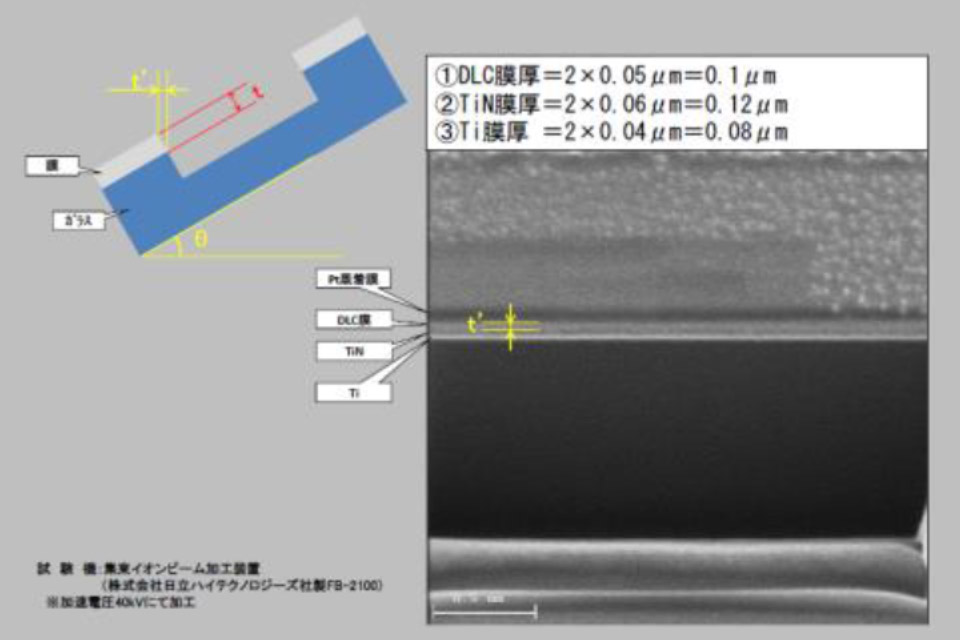

1.多種・多機能の薄膜を実現

DLCは含有水素量や添加する元素により、様々な機能膜を形成することが可能です。これにより各種製品の用途に適合したコーティングを極薄膜(ナノレベル)で成膜出来ます。ヒバラコーポレーションでは、真空プラズマ法(CVD,PVD)と大気プラズマ法によるコーティングが可能です。

2.薄膜で高いガスバリア性

DLC膜は高いガスバリア性があり、酸化させないためにペットボトルの内面にもコーティングされています。工業塗装分野においても鋼材の酸化を抑えるため、非常に応用出来る技術といえます。

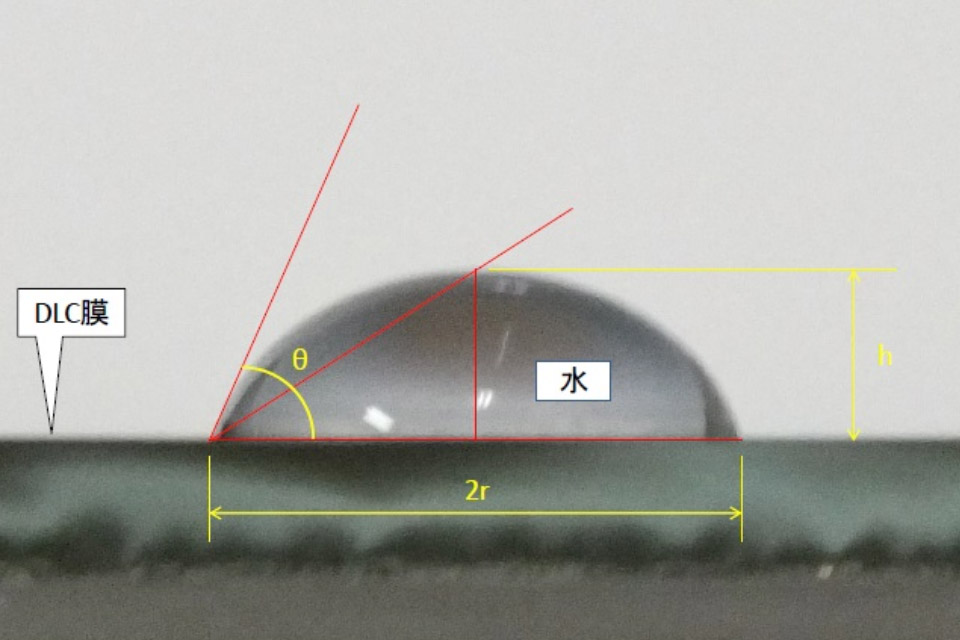

3.表面の親水性、疎水性制御

DLC膜は材料や処理プロセスにより、膜の表面を親水性、疎水性の何れにも制御できます。疎水性(撥水性)の機能をエアスプレーガンに適用し、ガン先端のノズルに塗料が付き難い機能を付与させる等、自社でも応用的に実用しております。

4.耐摩耗性にも寄与

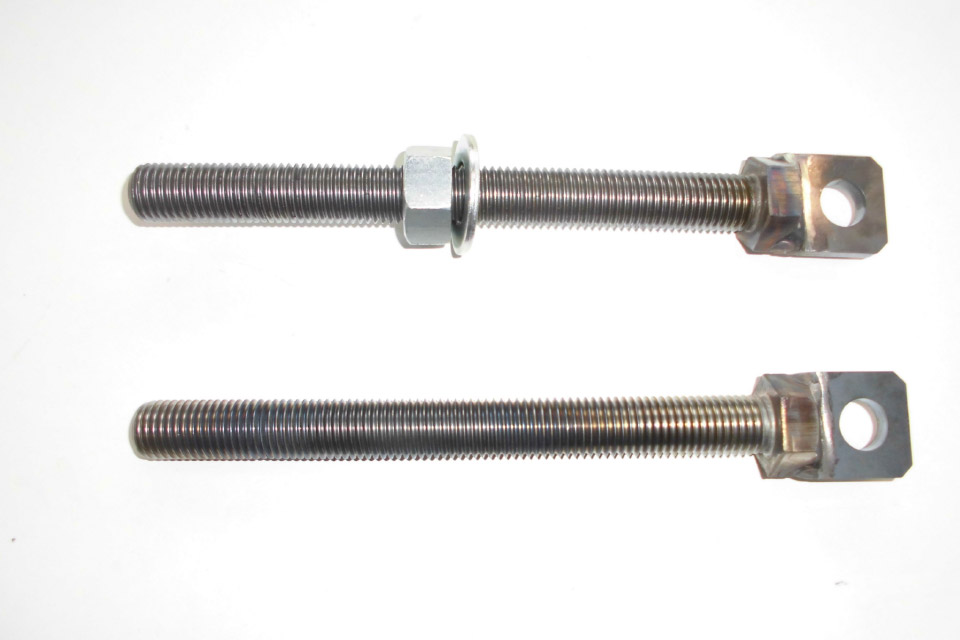

DLC膜は薄膜でもビッカーズでHV2000~8000まで硬度がある膜を生成出来ます。そのため、金型や切削工具にも幅広く利用され、当社へもドリルの歯へのコーティングの依頼があり、適用したドリルの切れ味が持続することを確認しています。

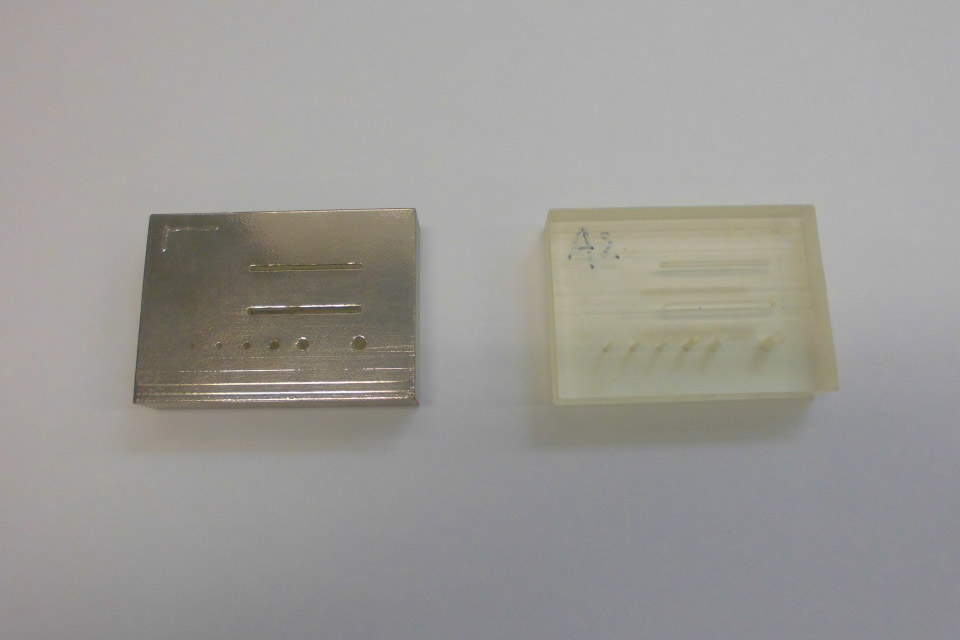

5.樹脂へもコーティング可能

DLC膜は低温処理も可能なことから、樹脂にもコーティング出来ます。様々な素材へ目的に応じた機能膜を付加出来ることからあらゆる分野への応用が可能になります。